Mein Anspruch ist es den Korpus (Gehäuse ) auch selbst zu fertigen. Ich habe das Glück, daß der Onkel meiner Frau eine Werbefirma besitzt und somit auch ein paar interessante Maschinen dazu.

Der erste Ansatz war es nun den Korpus aus MDF 16mm mittels Laser (Speedy 300 CO2-Laser) zu brennen. Der Korpus wird als Sandwich gebaut. Die obere Platte (Richtung Front) dient als Boden für den Korpus, um die Elektronik befestigen zu können. Dann folgt das Mittelteil, welches die Aussparungen für die LED’s und die Taschen für die Elektronik aufweist und dann das Bodenteil, welches die Aussparungen für die LED-Platinen hat.

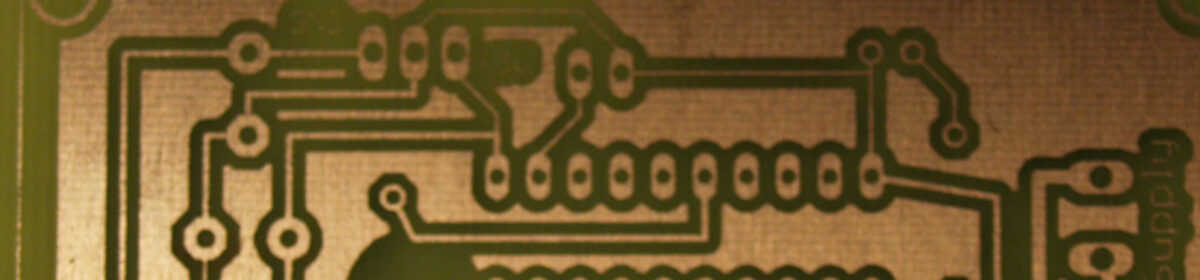

Soweit die Theorie. Die Platte wurde freundlicherweise im Forum als Vektorformat zur Verfügung gestellt:

http://www.mikrocontroller.net/attachment/85431/Zwischenboden.dxf

http://www.mikrocontroller.net/attachment/85432/Zwischenboden_v2.dxf

http://www.mikrocontroller.net/attachment/85433/Zwischenboden.pdf

Diese habe ich nachbearbeitet, damit der Korpus in 3 Teilen gelasert werden kann.

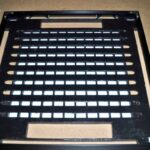

Das Mittelteil:

ist etwas schwarz vom Lasern 🙁

Das Oberteil:

und das Unterteil:

Hier sind einiger der Laschen noch nicht völlig vom Laser getrennt worden, aber mit dem Cuttermesser ist es kein Problem gewesen, diese dann abzutrennen.

Die Elemente (Vorder-/Mittelplatte) wurden schwarz gestrichen u.a. auch um den leichten Brandgeruch vom Lasern zu überdecken.

Dann habe ich die 3 Ebenen miteinander verbunden. Dazu verwendete ich Holzleim und beschwerte das ganze Paket (mit Büchern) zum verleimen.

Im ersten Versuch hatte ich die Mittelplatte um 90 Grad verdreht zur Vorderplatte

angebracht, um dann festzustellen, dass die LED-Platinenschlitze nicht mehr zu den LED Aussparungen passten. Mist. Alles vorsichtig mit dem Cuttermesser auseinandergeschnitten und neu verleimt. Diesmal kam ein Klebstoff zum Einsatz, welcher elastisch bleibt und dafür aber nur gespachtelt werden konnte.

aus Aluminium bsteht.

In den Rahmen müssen aber noch Schlitze gefräst

werden, damit das Licht der Ambilight-LED zu sehen ist.

http://www.alutech.de

der Zuschnitt (Gehrung) ist exakt und passt somit nahezu spielfrei für den Korpus.

Später stellte sich heraus, dass das 12V Netzteil nicht ausreichte, da die Widerstände der RGB-Led’s auf 15V berechnet waren. Also wurde das Netzteil (von Pollin) umgebaut.